河北超科機床附件以先進設備為基,鑄就百分百質量保障

在精密制造領域,質量是企業的生命線,是贏得市場信任與持續發展的基石。河北超科機床附件有限公司深諳此道,始終將產品質量置于戰略核心位置。公司進行了一系列關鍵設備的戰略性購進與升級,旨在從生產源頭強化管控,確保每一件出廠的機床附件產品都能達到“百分百質量達標”的嚴苛標準,為客戶提供可靠、精密、耐用的解決方案。

一、 精準投資,夯實硬件基礎

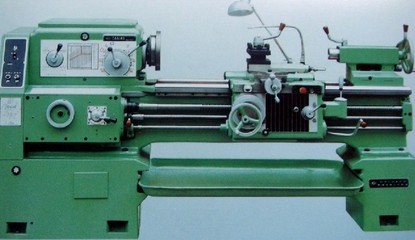

河北超科認識到,要生產出高精度、高穩定性的機床附件,離不開先進、精密的加工與檢測設備。本次設備購進計劃并非盲目擴張,而是基于對產品工藝流程的深度剖析和對未來市場需求的前瞻性研判。公司重點引進了:

- 高精度數控加工中心:用于核心零部件(如刀柄、卡盤本體、導軌滑塊等)的精密銑削、鉆孔和攻絲,確保尺寸公差和形位公差達到微米級,從根源上保證裝配精度與互換性。

- 自動化熱處理生產線:針對關鍵鋼制部件,引入了可控氣氛熱處理爐和先進的表面處理(如氮化、鍍層)設備。通過精準控制溫度、時間和介質,極大提升了零件的硬度、耐磨性與抗疲勞強度,延長了產品使用壽命。

- 三維坐標測量儀(CMM)及激光干涉儀:構建了覆蓋全流程的精密檢測體系。CMM用于對復雜幾何形狀進行快速、準確的全尺寸檢測;激光干涉儀則用于校準高端附件(如數控轉臺、擺頭)的運動精度,確保其定位精度和重復定位精度完全符合甚至超越國家標準。

- 智能化裝配與測試臺:引入了模塊化、半自動化的裝配線,并配備了專用的功能測試臺(如動平衡測試機、拉緊力測試儀、密封性測試裝置等)。每一件成品在出廠前都必須經過嚴格的性能測試與模擬工況運行,杜絕不合格品流入市場。

二、 體系融合,驅動質量閉環

設備的升級僅是第一步。河北超科著力推動新設備與現有質量管理體系的深度融合:

- 工藝數據化:將新設備的加工參數、檢測數據實時接入公司MES(制造執行系統),實現生產全過程的可追溯。任何偏差都能被迅速識別、分析和糾正。

- 人員專業化:組織專項培訓,確保操作與維護人員熟練掌握新設備的性能與操作規程,將設備潛力轉化為實際的產品質量優勢。

- 標準嚴格化:以新設備的極限精度能力為參照,部分內控質量標準進行了提升,形成了高于行業通用標準的“超科標準”。

三、 百分百達標的承諾與價值

“保障產品質量達標百分百”不僅是一句口號,更是河北超科對自身供應鏈、生產鏈和品控鏈綜合能力的自信體現。這一承諾意味著:

- 對客戶而言:獲得的是性能穩定、精度持久、無需反復調試的優質附件,直接降低其機床的非計劃停機時間,提升整體加工效率與成品率,為客戶創造更大價值。

- 對行業而言:河北超科通過自身實踐,為機床附件行業樹立了以技術裝備升級驅動質量飛躍的標桿,有助于推動產業鏈整體向高質量、高可靠性方向發展。

- 對企業自身而言:強大的質量保障能力成為了最核心的市場競爭力,有助于鞏固老客戶、開拓新市場,特別是在高端制造、航空航天、精密模具等對附件有極致要求的領域,建立起堅實的品牌護城河。

工欲善其事,必先利其器。河北超科機床附件有限公司此次大規模的設備購進與升級,是一次立足長遠、聚焦本質的戰略投資。它標志著公司正從“制造”向“智造”與“質造”深度融合的新階段邁進。通過構筑以頂尖硬件為支撐、以嚴謹體系為保障的“百分百質量堡壘”,河北超科不僅為自己贏得了更將為廣大機床用戶提供源源不斷的可靠動力,為中國制造業的轉型升級貢獻堅實力量。

如若轉載,請注明出處:http://www.dapaofang88.cn/product/71.html

更新時間:2026-01-08 16:12:11